Das Drahtziehen ist ein Verfahren zur Form- und Eigenschaftsänderung metallischer Werkstoffe. Als Draht wird i.a. ein Metallstrang von meist rundem Querschnitt bis ca. 12 mm bezeichnet. Die Fertigung des Drahtes erfolgt als ein spanloser Umformungsprozess unter Beibehaltung des Stoffzusammenhaltes und - im Gegensatz zu den spangebenden Umformungen (z.B. Drehen, Fräsen, Bohren usw.) - somit ohne Materialverlust.

Für das Drahtziehen metallischer Werkstoffe sind die Grundvorgänge der plastischen Verformung kennzeichnend. Daraus ergibt sich, dass das Formänderungsvermögen des Ausgangsmateriales sowohl von der Zusammensetzung und der Struktur des Werkstoffes als auch von den Verformungsbedingungen abhängt.

Im Nachfolgenden wird in übersichtlicher Form auf die wesentlichsten Werkstoff- und Verfahrensbedingungen eingegangen, die für die Fertigung von Fein- und Feinstdrähten von Bedeutung sind.

Eine genau festgelegte Trennung von Fein- und Feinstdraht anhand des Durchmessers gibt es nicht. Je nach Werkstoff überschneiden sich die beiden Bereiche. Als Feindraht kann man Draht mit einem Durchmesser von 0,25 mm (250 µm) bis 0,10 mm (100 µm) ansprechen. Der Bereich noch kleinerer Durchmesser bis hinunter zu 0,01 mm (10 µm) gilt als Feinstdraht- oder gar als Superfeinstdrahtbereich.

Aus Gründen der Wirtschaftlichkeit und des technisch Möglichen liegt derzeit hier die Grenze, denn mit kleiner werdenden Drahtdurchmessern wachsen naturgemäß immer stärker die Verarbeitungskosten. Außerdem sind derart feine Drähte gegen äußere Einwirkungen aller Art sehr empfindlich.

Zeitgemäße Ziehmaschinen, auf denen Fein- und Feinstdrähte gezogen werden, sind daher Präzisionsmaschinen. Im Vergleich mit Maschinen, die im Mittelzugbereich (0,25 mm - 5,0 mm) oder gar Grobzugbereich (5,0 mm - 12,0 mm) eingesetzt werden, wirken sie eher wie Laboranlagen.

Der Drahtziehvorgang

Von einem metallischen Werkstoff wird eine bestimmte Festigkeit, d.h. eine ausreichende Widerstandsfähigkeit gegenüber der Einwirkung äußerer Kräfte gefordert. Ist diese Festigkeit nicht gegeben, treten bei einer mechanischen Beanspruchung Formänderungen ein. Andererseits ist für die Verarbeitung der Werkstoffe eine möglichst gute Verformbarkeit (Plastizität) erwünscht. Daher gehören Festigkeit und Verformung, i.a. als mechanisches Verhalten bezeichnet, zu den wichtigsten Werkstoffeigenschaften.

Bei den infolge äußerer Krafteinwirkung auftretenden Formänderungen können drei Stadien unterschieden werden:

1. die reversible Verformung, bei der die Formänderung unmittelbar bzw. eine bestimmte Zeit nach Beendigung der Krafteinwirkung wieder verschwinden und der verformte Körper in seine ursprüngliche Form zurückkehrt (elastisches Verhalten);

2. die irreversible (bleibende) Verformung, bei der die Formänderung auch nach Beendigung der Krafteinwirkung erhalten bleibt (plastisches und viskoses Verhalten) und

3. der Bruch, d.h. eine Trennung des Werkstoffes.

Der Drahtziehvorgang ist ein irreversibler Verformungsprozess, der im ungünstigsten Fall zum Bruch führen kann.

Da bei diesem Vorgang ein bestimmter Schwellenwert (Fließspannung oder Streckgrenze) der Belastung überschritten werden muss, bezeichnet man ihn als plastische Verformung. Im Gegensatz dazu existiert die schwellenwertlose, sog. viskose Verformung, wie sie z.B. bei amorphen Stoffen - wie Gläsern - auftritt.

Die Verformungsvorgänge in realen Metallstrukturen sind Prozesse, die ein umfassendes Wissen an werkstofftechnischen Grundkenntnissen erfordern und daher hier nur grob und vereinfacht dargestellt werden können.

Der Verformungsprozess

Allgemein ist die plastische Verformung in Metallen durch ein Abgleiten von Metallionen infolge der Einwirkung von Schubspannungen charakterisiert. Zum Einsetzen dieses Abgleitens ist ein bestimmter Schubspannungswert, die sog. kritische Schubspannung erforderlich. Die kritische Schubspannung ist eine theoretische Kenngröße für das plastische Verhalten von Idealkristallen. Für in der Praxis vorkommende Metalle mit einer durch Gitterbaufehler erzeugten Realstruktur liegen die Werte für die kritische Schubspannung niedriger als die theoretisch ermittelten. Verantwortlich dafür sind hauptsächlich eindimensionale Gitterbaufehler, sog. Versetzungen, die eine leichte Verschiebung von Metallionenebenen gestatten. Eine weitere wesentliche Eigenschaft der Versetzungen besteht darin, dass sie während der plastischen Verformung von ihrem Platz innerhalb des Metallgitters losgelöst werden und wandern. Diese Erscheinung ist auch Ursache für das Auftreten von sog. Streckgrenzen. Streckgrenzen sind z.B. während eines Zugversuches dadurch erkennbar, dass die ziehende Kraft nach einer bestimmten Dehnung abfällt. Ursache für diesen Kraftabfall ist das plötzliche Losreißen einzelner Versetzungen von den sie blockierenden Fremdatomen (z.B. Kohlenstoff in Stählen). Quelle: "Metallographie", H. Schumann, Deutscher Verlag für Grundstoffindustrie, Leipzig, 1974

Quelle: "Metallographie", H. Schumann, Deutscher Verlag für Grundstoffindustrie, Leipzig, 1974

Verfestigung und Textur

Neben der Loslösung verankerter Versetzungen kommt es bei der plastischen Verformung zur Bildung einer großen Anzahl neuer Versetzungen. Durch die Bildung neuer Versetzungen kommt es zu einer zunehmenden Behinderung ihrer Bewegung. Diese gegenseitige Behinderung der Versetzungsbewegung ist die Ursache für die als Kaltverfestigung bezeichnete Zunahme der erforderlichen Schubspannung im Verlauf der plastischen Verformung. Außerdem wirken die Korngrenzen der einzelnen Kristallkörner im polykristallinen Metall ebenfalls als Barrieren für die Versetzungsbewegung.

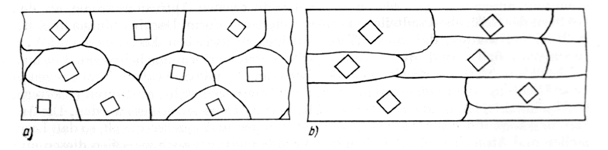

Bei stärkerer plastischer Verformung eines polykristallinen Metalls, wie sie beim Drahtziehen auftritt, kommt es zu einer Veränderung der Kornform der einzelnen Kristallkörner. Die räumliche Anordnung der einzelnen Kristallkörner, das sog. Gefüge, wird in der Beanspruchungsrichtung gestreckt und führt zur Ausbildung einer Verformungstextur. In Abhängigkeit vom Umformungsprozess können verschiedene Texturarten unterschieden werden, z.B. die beim Ziehen von Draht entstehende Ziehtextur oder die durch Walzen von Blech hervorgerufene Walztextur.

Quelle: W. Schatt, "Einführung in die Werkstoffwissenschaft"; Deutscher Verlag für Grundstoffindustrie, Leipzig 1973

Quelle: W. Schatt, "Einführung in die Werkstoffwissenschaft"; Deutscher Verlag für Grundstoffindustrie, Leipzig 1973

Mit zunehmender plastischer Verformung wird die Gitterfehlerdichte, verbunden mit einer Abnahme der Plastizität des Metalls so stark erhöht, dass eine Überwindung der Metallbindungskräfte zum Bruch führt und keine weitere Umformung mehr zulässt. Um diesen Effekt zu vermeiden, unterzieht man das Material einer Wärmebehandlung, das sog. Glühen. Während dieses Prozesses erfolgt die Kristallerholung und Rekristallisation des Metalls, die einen Abbau der Gitterbaufehler und Texturerscheinungen bewirken. Die das Glühen bestimmenden Größen wie Glühtemperatur und Glühdauer sind dabei von der Materialart und dem Verformungsgrad abhängig.