Schneiddrähte werden i.A. zum Drahtsägen, Heißdrahtschneiden und Drahterodieren genutzt.

Drahtsägen

Als Drahtsägen wird z.B. ein mechanisches Trennverfahren bezeichnet, bei dem ein Draht mittels eines Schneidkorns innerhalb eines Trägermediums für den Schnitt sorgt.

Als ungebundenes Schneidkorn wird üblicherweise Siliziumcarbid verwendet. Als Trägermedium für das Schneidkorn dienen Glycole oder Öle. Ein dünner Draht (etwa 0,1 – 0,14 mm) taucht in die Suspension ein und zieht die an der Drahtoberfläche haftenden Schneidkörner (4) in den Sägespalt (2) ein. Hier kommt es zum spanenden Trennen. Die Schneidkörner (4) werden mit Hilfe des Drahtes (1) und definierter Bearbeitungsgeschwindigkeit durch den Sägespalt gezogen und reißen kleine Partikel aus dem Festkörper. Das Abtragsvolumen ist dabei stark von der Kornform und der Korngrößenverteilung der Schneidkörner abhängig. Diese verschleißen ebenfalls und werden innerhalb des Sägespalts immer kleiner (3). Ebenso stark verschleißt der Draht und verliert innerhalb des Prozesses ca. 5 – 10 % seines Durchmessers. Durch die hohe mechanische Beanspruchung kann der Draht nicht wieder verwendet werden. In der Regel kommen bei diesem Trennverfahren feste Stahldrähte zum Einsatz.

In Spezialfällen, wie beispielsweise beim Drahtsägen von SiC-Materialien, kommt aber auch ungebundenes Diamantkorn zum Einsatz.

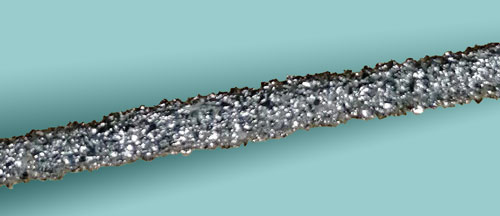

Prinzipiell besteht ein Diamantdraht aus einem festen Stahldraht, auf dessen Umfang durch eine aufgebrachte Schicht (Nickel, Zinn u.a.) Diamantsplitter gebunden sind. Durch die mechanische Stabilität dieser Drähte kann ein präzises Schneiden bei geringen Vorschub- und Schnittkräften realisiert werden. Geringe Schnittbreiten von 600 – 160 µm sind realisierbar.

Heißdrahtschneiden

Hartschäume (z.B. Styropor, Styrodur u.a.) können mit heißen Drähten geschnitten werden. Als Schneidwerkzeug dient ein elektrisch leitfähiger Draht. Die erforderliche Temperatur (Heizleistung) ist vom zu schneidenden Material abhängig. In Verbindung vom verwendeten Draht kann die Leistung mehr aus der Spannung (Draht mit hohem Widerstand) oder aus dem Strom (Draht mit geringem Widerstand) erzeugt werden. Entsprechend ist die Spannungs-, Stromquelle zu dimensionieren. Da die spannungsführenden Elemente berührbar sind, ist darauf zu achten, dass eine Sicherheits-Kleinspannung (<48 V) zum Einsatz kommt. Übliche geeignete Trafos (max. 48V; 4-5 A) liefern ausreichende Leistungen. Als Schneiddraht sind dünne Stahldrähte (z.B. Gitarrensaite) oder ein Widerstandsdraht (z.B. Konstantan) geeignet.

Drahterodieren

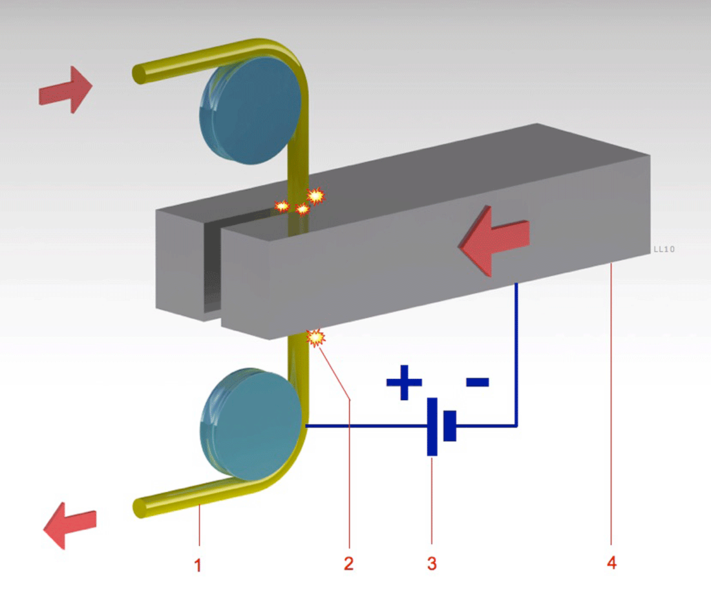

Das Drahterodieren (auch Drahtschneiden) ist ein Schneidverfahren mit hoher Präzision für elektrisch leitende Materialien. Dabei kommt das Prinzip des Funkenerodierens zum Einsatz: eine Folge von elektrischen Spannungspulsen erzeugt Funken, die Material vom Werkstück (Anode) auf einen durchlaufenden dünnen Draht (Kathode) sowie in das trennende Medium, das Dielektrikum übertragen. Grundlegend gilt, dass der Draht positiv und das Werkstück negativ gepolt ist.

"Creative Commons License: LaurensvanLieshout CC BY-SA 3.0/ wikipedia.org" / Quelle: https://de.wikipedia.org/wiki/Datei:Wire_erosion.png

"Creative Commons License: LaurensvanLieshout CC BY-SA 3.0/ wikipedia.org" / Quelle: https://de.wikipedia.org/wiki/Datei:Wire_erosion.png

Als Drahtwerkstoff wird meist Messing verwendet. Aber auch Kupfer, Wolfram und Stahl finden zunehmend mehr Verwendung. Um die Schneidleistung und Genauigkeit zu erhöhen, werden Erodierdrähte mit Zink und anderen Materialien beschichtet und/oder thermisch behandelt. Der Standarddurchmesser beträgt in Europa 0,250 mm und in Asien 0,200 mm. Erodierdrähte sind auf Grund der niedrigen Durchmessertoleranz (1 – 2 µm) im Bereich von 20 µm bis 330 µm verfügbar.

Mittels Drahterosion lassen sich alle leitenden Materialien unabhängig von ihrer Härte bearbeiten. Auch bei großer Materialdicke sind extrem geringe Schnittbreiten möglich. Die bearbeiteten Konturen sind scharfkantig und erfüllen höchste Ansprüche bzgl. Maßhaltigkeit und Formgenauigkeit. Demgegenüber stehen die langen Bearbeitungszeiten und die damit verbundenen Kosten. Durch Verwendung von Wasser als Dielektrikum kann es bei längeren Verweilzeiten des Werkstücks in der Anlage zu Korrosion (Rost) kommen.