Prüfung und Analyse

Der elektrische Widerstand einer Schmelzsicherung

Zu jeder Sicherung werden in Datenblättern, Spezifikationen oder Normen nennstromtypische Widerstandswerte angegeben. In der Regel sind jedoch Kalt- oder Warmwiderstände nur als max-Werte angegeben. (Warmwiderstand in mV i.d.R. bei Nennstrom gemessen.)

Die Messung des Warmwiderstand ist z.B. in der Norm „IEC 60127-1/9.1 Voltage drop“ eindeutig geregelt. Der Warmwiderstand bzw „Spannungsfall“ in mV wird dabei bei einer Belastung der Sicherung mit dem, der Norm entsprechenden Nennstrom, gemessen. Um Einflüsse der Umgebung und der Kontaktierung auf die Erwärmung der Sicherung reproduzierbar zu gestalten wird z. B. eine definierte Kontaktierung vorgegeben, die in der Praxis nicht verfügbar ist.

Dennoch ist der Widerstand einer Sicherung, je nach Applikation, für den Anwender eine wichtige Information, da der Widerstand im Stromkreis strombegrenzend wirkt. Besonders die Angabe des „Spannungsfall in mV“ lässt auf einen Blick erkennen, ob die gewählte Sicherung für den Einsatz, bei gegebener Betriebsspannung, geeignet ist. (Bei einer Betriebsspannung von 5 V ist ein Spannungsfall bei IN bzw ein Warmwiderstand der Sicherung von 5 V nicht optimal!)

Die Angabe des Widerstands einer Sicherung lässt aber weitaus mehr Rückschlüsse auf das Bauteil zu. Da der Widerstand zerstörungsfrei geprüft werden kann eignet er sich z.B. sehr gut zur Prozessüberwachung.

Die zum „Abschalten“ notwendige Schmelzwärme wird durch die im Schmelzleiter umgesetzte Leistung nach P= I2R erzeugt. Es gilt daher eine starke Abhängigkeit des Nennstromes vom Schmelzleiterwiderstand. Grundsätzlich bewirkt eine Erhöhung des Schmelzleiterwiderstands einer Sicherung immer eine Absenkung des Nennstroms.

Geht man von einem funktionalen Zusammenhang IN=f(R) aus, kann jedem Nennstrom, abhängig vom Typ der Sicherung, ein typischer Widerstand bzw. ein Widerstandsbereich zugeordnet werden.

Da die typischen Widerstände der Sicherungen in Spezifikationen häufig nur als maximale Warm- oder Kaltwiderstände angegeben werden, wurden für die folgende Ausführung Daten einer Versuchsserie verwandt.

Im folgenden Diagramm ist der ermittelte Nennstrom über dem Sicherungswiderstand dargestellt.

Die eingefügte Regressionslinie ermöglicht es dem Entwicklungsingenieur die Widerstandswerte für neue Nennströme abzuschätzen.

Die eingetragenen Widerstandswerte sind Ist-Werte eines Wertebereichs, der sich in der Praxis durch eine Exemplar-Streuung ergibt. Bezogen auf die Nennstromdefinition gibt die Norm IEC eine konkrete Vorstellung wie groß diese Streuung sein darf. Demnach dürfen die, unter den vorgegebenen Testbedingungen gemessenen Einzelwerte der Spannungsfälle nicht mehr als ± 15 % streuen.

Da sich bei der Messung der Warmwiderstände (Spannungsfälle) auch Einflüsse der Kontaktierung und der Umgebung bemerkbar machen, werden in den folgenden Ausführungen die Ist-Werte der Kaltwiderstände verwendet.

Die Auswirkung einer max. Exemplar-Streuung auf die Nennstromdefinition ist im folgenden Diagramm dargestellt:

Der Nennstrom von ca. 0,53 A ist bei einem Rkalt von 2,05 Ω ± 15 % gegeben. Eine Verschiebung der Widerstandswerte zu höheren oder geringeren Widerständen führt zu einer Veränderung der Nennströme.

Im folgenden Diagramm ist eine Widerstandsreduzierung auf 1,5 Ω und eine Erhöhung auf 2,5 Ω eingezeichnet. Das würde zu einem Nennstrom von ca. 0,59 A bzw. zu einem Nennstrom von ca. 0,49 A führen.

Der Grund, warum eine maximale Widerstandsstreuung nicht überschritten werden darf, liegt in der Auswirkung auf die Lage der Zeit-Strom-Kennlinie in den definierten Grenzwerten.

Die folgende Skizze einer Kennlinie im Bereich von 1,5*IN – 2,1*IN macht die Auswirkung der Widerstandsstreuung nochmal deutlich erkennbar.

Der sich ergebende Auslegungsspielraum von R [Ohm/m] ca. ± 15 % würde bei Über- oder Unterschreitung der Widerstandswerte auch zu einem Verlassen des vorgesehenen Bereichs der Zeit-Strom-Kennlinie führen. Das dargestellte Beispiel bezieht sich lediglich auf die Vorgaben der Norm IEC 127. Die Korrelation von Nennstrom und Widerstand einer Sicherung ist jedoch immer gegeben.

Mit dem dargestellten Analyseverfahren wird eine praktikable Methode der Nennstrom-Abschätzung verfügbar, die nicht nur für den Anwender wichtig ist, sondern auch in der Entwicklung von Sicherungen und in der Qualitätssicherung häufig eingesetzt wird. Indirekt wird so auch die Gewährleistung einer vom Anwender erwarteten Qualität gesichert.

So eignet sich z.B. die Messung des Kaltwiderstands in kontinuierlich entnommenen Stichproben auch für die Prozesskontrolle (SPC – Statistik Prozess Control) zur Sicherung der Qualitätsvorgaben.

Mit den Eingreifgrenzen der Widerstandswerte (UGW = unterer Grenzwert, OGW = oberer Grenzwert) lassen sich z.B. prozessbegleitende Regelkarten erzeugen, die einen guten Überblick über die aktuelle Qualitätslage des jeweiligen Prozessschrittes geben. Das folgende Diagramm zeigt den prinzipiellen Aufbau einer üblichen Regelkarte.

Prinzipdarstellung einer Regelkarte; Quelle: https://de.wikipedia.org/wiki/Shewhart-Regelkarte

Prinzipdarstellung einer Regelkarte; Quelle: https://de.wikipedia.org/wiki/Shewhart-Regelkarte

Wird eine Eingreifgrenze erreicht oder gar unter- oder überschritten, kann der kontrollierte Prozessabschnitt angehalten werden und die Ursache für die Grenzüberschreitung gesucht und ggf. beseitigt werden. Die dargestellten „Warngrenzen“ dienen einer genaueren Prozesskontrolle (z.B. durch vermehrte Stichprobenentnahme)!

Sie können experimentell für das Produkt ermittelt oder berechnet werden. Um Berechnungen durchzuführen, sind gute Kenntnisse der Statistik im Bereich der Qualitätssicherung notwendig, da z.B. auch Vertrauensbereiche, Ausfallwahrscheinlichkeiten usw. einbezogen werden können.

Einfache und komplexe Regelkarten werden in vielen Bereichen, bezogen auf unterschiedliche Produktmerkmale, genutzt. Sie sind fast universell einsetzbar.

Darüber hinaus können mit der Auswertung einzelner Messwerte auch ein Prozessfähigkeitsindex Cp oder Cpk ermittelt werden.

σ = Standardabweichung, μ = stat. Mittelwert

Cp < 1 – Prozess nicht beherrscht

1 < Cp < 1,33 – Prozess kritisch

Cp > 1,33 – Prozess beherrscht

Mit der Qualitätsregelkarte sind viele weitere statistische Analysemöglichkeiten verbunden. Sie wird sehr umfangreich, je nach Fragestellung, in vielen Variationen eingesetzt.

Dieser Beitrag kann lediglich die Bedeutung der Sicherungswiderstände für Anwender und Hersteller verdeutlichen. Eine weitere Vertiefung immanenter statistischer Auswertungen im SPC-Verfahren ist im Rahmen dieses Beitrags leider nicht möglich. Hier ist der Qualitätsbeauftragte des Unternehmens gefragt.

Leiterbahnsicherungen: Warum bei Überlastung Brandgefahr droht

Seit es Leiterplatten gibt, werden immer wieder Leiterbahnabschnitte als Schmelz-Sicherung ausgelegt. Heute hat diese Variante des Überstrom- oder Kurzschlussschutzes bereits in vielen Applikationen Einzug gehalten. Die Vermutung, dass das nur in seltenen Anwendungen der Fall ist, ist jedoch nur zum Teil richtig. Der Begriff “Leiterbahnsicherung” erzielte in einer durchgeführten Recherche überraschend viele Treffer. Darunter auch mehrere Patente mit einer Vielzahl von Entgegenhaltungen. Dazu viele Bilder, Zeichnungen und Forenbeiträge.

So wie hier gezeigt oder ähnlich wird der vermeintliche Schutz nicht selten eingesetzt. Leiterbahnen die der Stromversorgung von Bauteilen oder von ganzen Boards dienen werden partiell in der Breite reduziert um so an dieser Stelle eine geringere Belastbarkeit und damit ein Aufschmelzen der Leiterbahn bei Überlastung zu erreichen.

Dabei werden häufig zwar Design-Richtlinien (z.B. IPC-2221B) berücksichtigt, spezifische technische Anforderungen der Sicherungstechnik bleiben dabei aber vermutlich unberücksichtigt.

Je nach Applikation können so gefährliche Schwachstellen entstehen die im Ernstfall bis zum Brand des Boards oder des Gerätes führen. Fachleute z.B. der Sicherungshersteller werden häufig beim Designentwurf der Applikation nicht einbezogen. Die erreichte Schutzwirkung gleicht daher eher einer Art “Sollbruchstelle” die sich nicht an den spezifischen Eigenschaften des Sicherheitsbauteils “Schmelzsicherung” orientiert und somit vermutlich auch nicht nach fachspezifischen Vorlagen geprüft worden ist. Eine Spezifizierung, Überprüfung und Gewährleistung der sicherungstypischen Eigenschaften wie sie in einschlägigen Normen (z. B. EN 60127) gefordert werden, hat dann i.d.R nicht stattgefunden.

Das Gefahrenpotential dieser “Sollbruchstellen” ist daher vermutlich weitgehend unbekannt.

Eine Einordnung als “gefährliche Bastelei” ist also offensichtlich durchaus begründet.

Warum Leiterbahnsicherungen gefährlich sind!

Schmelzsicherungen funktionieren in dem ein metallener Leiter „schmilzt“. Das erfordert bei den Sicherungen nach Standard sehr gute Kenntnisse der Physikalischen Gegebenheiten sowohl während des normalen Betriebs, als auch während des Fehlerstromes der zum Auslösens der Sicherung führt. Eine schmelzende Leiterbahn wird immer, selbst bei optimaler Gestaltung der Engstelle (hot spot), sehr heiß und das Leiterplattenmaterial lokal sehr stark erwärmen.

Für Kupfer leigt die Schmelztemperatur bei 1083 °C. Je nach Über- bzw. Fehlerstrom kann eine sehr hohe Temperatur bis zu einigen Sekunden anstehen.

Eine Platine wird heute i.d.R. aus FR4-Material gefertigt.

Der “Glaspunkt (TK: die Temperatur ab der das Epoxydharzgefüge weich und elastisch wird) des Materials liegt bei TG ≥ 135 °C. In der Folge besteht für die Leiterbahn, auf Grund der Längenausdehnung des Kupfers, die Möglichkeit sich von der Leiterplatte zu lösen. Im Idealfall verliert der Hot Spot die Bindung zum Board und kann sich “aufwölben”. Das wäre für das gefahrlose Durchschmelzen des Leiters zwar ideal aber leider haben Versuche gezeigt, dass das auch bei optimaler Anpassung der Hot-Spot-Geometrie nicht reproduzierbar ist.

Es besteht jedoch eher die Gefahr, dass der Td-Wert („Td“ steht für „Time to Decomposition“ Zersetzungstemperatur; die Epoxidpolymerschicht wird irreversibel beschädigt von 301 °C oder 345 °C (FR4 Standard www.multi-circuit-boards.eu) erreicht wird. Das Material der Leiterplatte kann brennen oder verkohlen. Je nach anstehender Spannung lässt dann der entstehende Kohlenstoff Kriechströme zu, die sehr hohe Leistungen umsetzen können und die Gefahr eines Platienenbrands wahrscheinlich wird.

Ob und wann die beiden Temperaturpunkte TK und Td am Hot Spot der Leiterbahnengstelle erreicht werden, ist von der Zeit-Strom-Kennlinie der Engstelle und deren engster Umgebung abhängig.

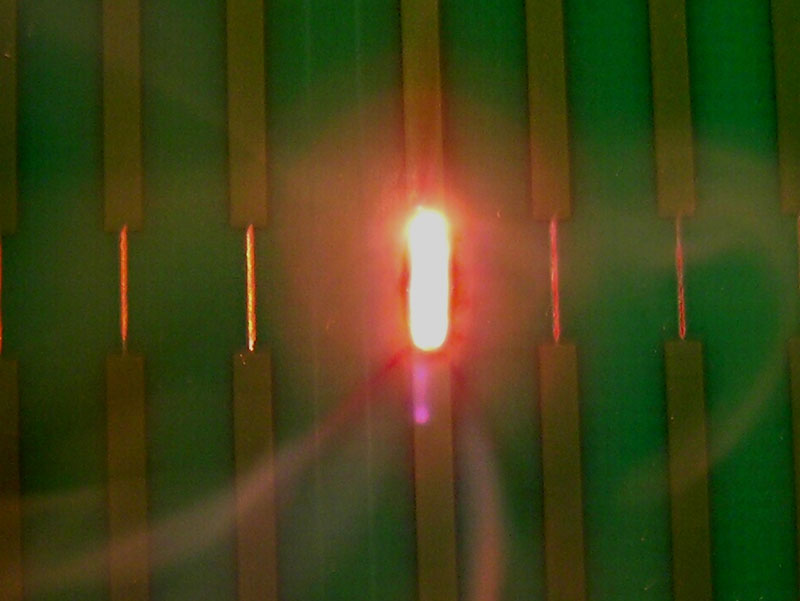

Die Verwendung einer Leiterbahnsicherung als Kurzschlussschutz ist ebenfalls sehr bedenklich. Im Fall des Durchschmelzens der Leiterbahnengstelle entsteht ein Lichtbogen der, je nach Engstellengeometrie und Spannung, sehr energniereich sein kann. Bereits bei einer DC-Spannung von U>12 V besteht die Gefahr eines Abbrands der zuleitenden Leiterbahnen. Selbst wenn das Platinenmaterial nicht unmittelbar entflammt würden in kurzer Zeit nachfolgende Kriechströme an der verkohlten Trennstelle hohe Leistungen umsetzen und zum Brand führen. Auch das Kondensat der verdampften Leiterbahn kann problematisch sein.

Wie immer gibt es aber auch Ausnahmen!!!

Unter Berücksichtigung der, aus der Technologie der Schmelzsicherungen bekannten Techniken sind in speziellen Fällen funktionierende Sondersicherungs-Lösungen möglich.

Warum gebräuchliche Leiterbahnsicherungen oft gefährlich sind und was der Fachmann, bei dem Entwurf einer Leiterbahnsicherung, zu beachten hat, wurde in einem 2009 durchgeführten Projekt der DBU (Deutsche Bundesstiftung Umwelt, Abschlußbericht PCB-Sicherungen 27125) untersucht.

Hier können Sie unseren Beitrag aus "Elektronikpraxis" zum Thema Leiterbahnsicherung downloaden: ![]() EP-8-2022-Leiterbahnsicherung.pdf

EP-8-2022-Leiterbahnsicherung.pdf